突围破局—硬质合金粉末物料自动出料系统的探索之路

硬质合金在工业领域主要用于制作切削工具、凿岩工具、耐磨工具、棒材等制品,伴随终端应用行业的技术升级和新兴应用领域的不断拓展,带动了硬质合金市场需求的不断增长。一方面,近年来,我国汽车产量保持全球第一,而随着金属及木材加工、矿产开采、基础设施建设等传统领域的技术升级和环保观念的不断增强,新兴工具在传统行业的使用量持续增长,对硬质合金的需求也随之不断增加;另一方面,随着人们对硬质合金制备方法和性能研究的深入,硬质合金产品逐步在3C产品、医疗器械、高端装备、航空航天等新兴领域拓展应用半径,共同推进了硬质合金的市场量的持续增长。

随着经济发展和技术进步,对于新材料的要求不断提高,硬质合金产品所需性能和生产工艺趋于复杂,促使硬质合金制造厂商根据自身技术优势和经营特点不断向精深加工等高附加值产品端延伸。从行业竞争格局上看,我国目前精深加工等高附加值硬质合金产品仍存在一定程度的进口依赖,中高端硬质合金市场尚有较大空间。如若能够在加工源头上大大提高物料精度,那么这对硬质合金产品来说无疑是质的飞跃。

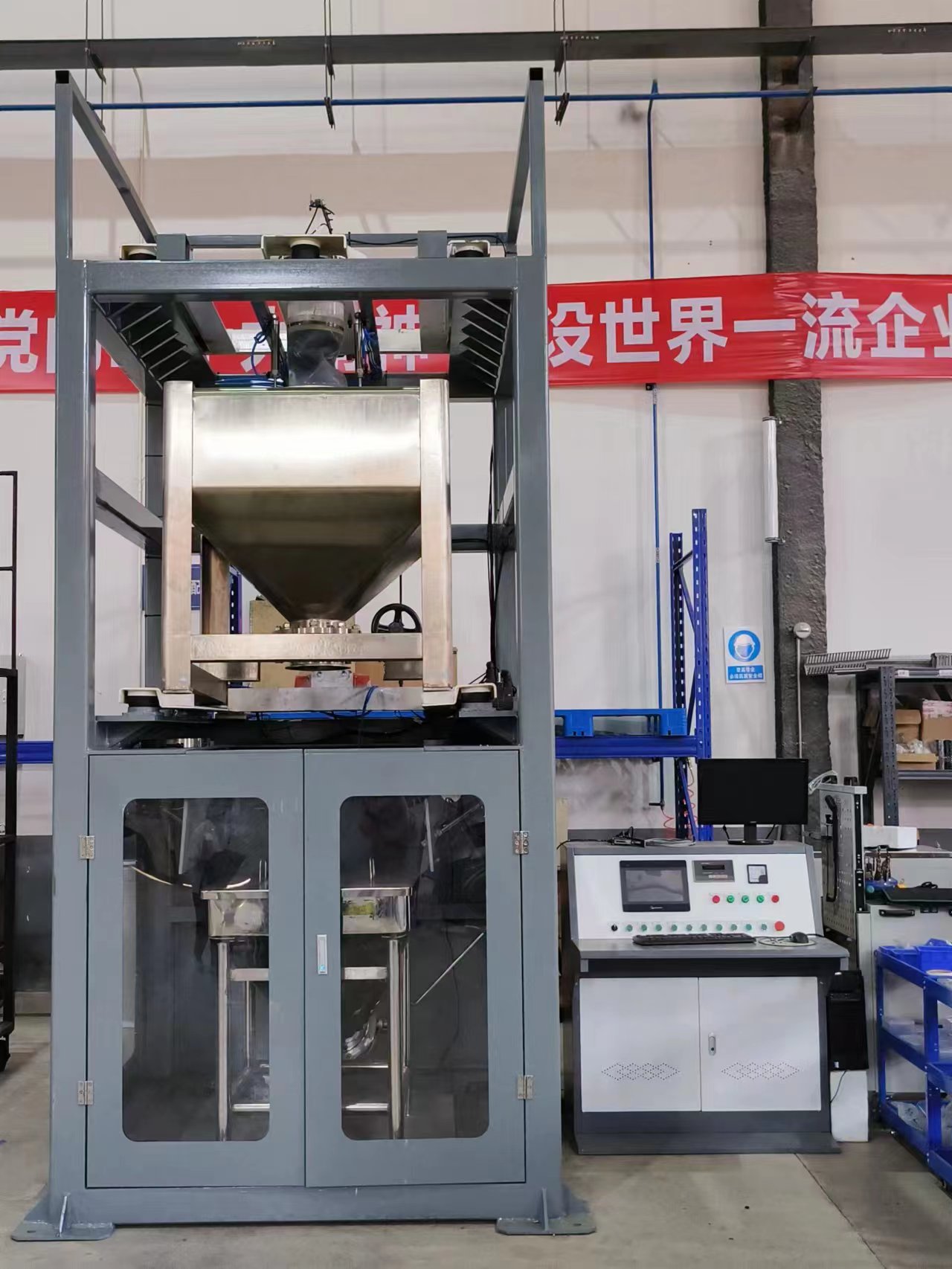

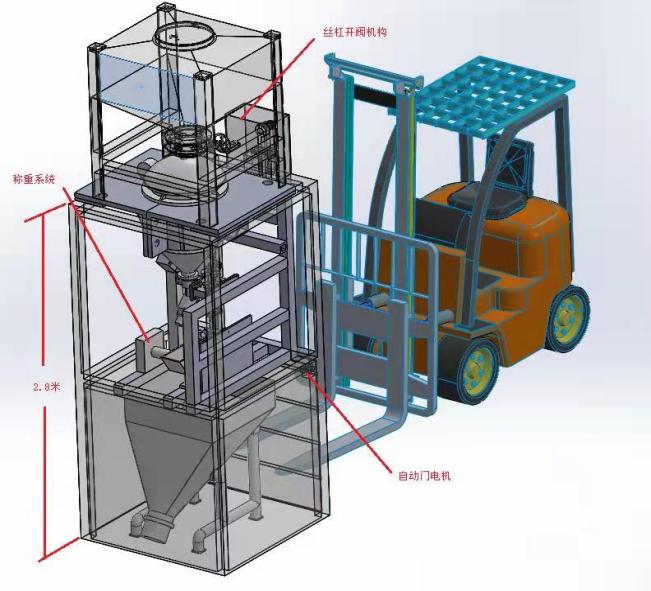

基于此,湖南新联威环境科技有限公司联合湖南工业大学设计开发自动配料系统(核心子系统),湖南工业大学的研究生谢鑫及其团队耗时18个月、历经十次产品迭代研发出了硬质合金粉末物料自动出了系统。该系统核心装置样机包括储料仓、自动打开蝶阀机构、振动机构、锥形阀体开关机构、自动称重系统等。

图 1-1 图 1-2

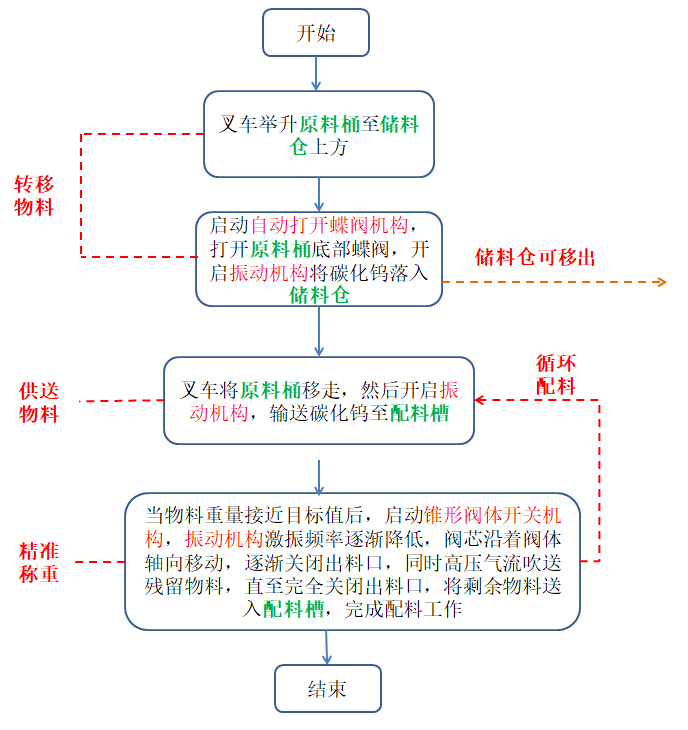

其工作流程如下图1-2所示,主要包括转移物料、供送物料和精准称重三个环节,该装置可以实现循环配料;同时,还可以更换储料仓,使用同一套机构配送另一种碳化钨物料,只需要通过叉车更换储料仓,即可进行另一种碳化钨物料的供送,其他操作流程均一样。该装置结构简单,操作方便,能够顺利出料,且成本不高,可精准称重,方便清洗,模块化设计,更换部件子系统非常方便。

图1-2

图1-2

储料仓通过高压气枪并配合振动机构进行清洗;锥形阀体开关机构利用高压气流进行自动清洗,同时,锥形阀体与阀芯磨损后可更换,拆装方便。精准称重通过锥形阀体开关机构和自动称重系统相互配合实现。

碳化钨自动化配制核心装置样机主要包括自动上料环节、自动称重环节、自动转运环节、自动化控制环节。各环节具体工作内容如下:

1、自动上料环节

利用电动叉车或AGV将定量碳化钨原料槽送入配制设备入口端,移动到相应存储仓位,将原料槽置于系统储料仓上方,打开储料仓仓盖和原料槽卸料底阀,碳化钨流入配制设备储料仓中,等待自动称重配制。

2、自动称重环节

根据配方指令,储料仓打开卸料底阀,自动调节激振器振动力,锥形阀体开关机构(滑阀)自动控制进行定量下料,在配料室称重平台上进行自动称重,并根据反馈的称重信号调节锥形阀体开关机构(滑阀)开度、激振器振动力,实现快速、高精度称重计量,实现自动喂料。

3、自动转运环节

在配料室内固定位置上有可移动配料槽,需要配制碳化钨原料时,利用电动叉车或AGV将配料槽送入配料室,通过控制系统实现碳化钨物料的自动调节配制。碳化钨原料配制完成后,利用电动叉车或AGV将配料槽从配料室运出,进入其它原料配制。

4、自动化控制环节

自动化控制采用触摸屏—PLC的组态控制结构;在组态软件平台中建立系统运行的图形界面环境,具有良好的人机交互界面。系统运行时,将装置中各个功能部件及接口设备以图形目标形式在图形界面中模拟运行,使操作者能够形象地监控工艺流程各环节进行情况。

目前团队所研发的样机通过振动技术实现了可持续出料,能够有效保证物料可调控出料;

同时采用了气体润滑保护的下料滑阀装置,可有效控制称重下料流量,延长滑阀使用寿命,减少滑阀故障率,保障配料生产的连续进行,但是不能够完全满足称重精度要求,后续可以建立多级称重系统实现自动精确称重;

其次,储料仓可利用高压气枪并配合振动机构进行储料仓内部表面无死角清洗,滑阀也能够利用高压气流进行清洗,但是还不能够实现物料接触装置的自动清洗要求,后续可以通过改进设计实现自动清洗;

最后,所研发的硬质合金粉末物料自动出料系统能够结合机、电、气混合控制技术,基本实现了作业自动化。

本文地址:http://www.gongyezixun.com.cn/qushi/247.html

温馨提示:创业有风险,投资须谨慎!编辑声明:工业资讯网是仅提供信息存储空间服务平台,转载务必注明来源,部分内容来源用户上传,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述,不可作为直接的消费指导与投资建议。文章内容仅供参考,如有侵犯版权请来信告知E-mail:1074976040@qq.com,我们将立即处理。

国稀土行业协会

52

国稀土行业协会

52

资讯1年前

因税收制度变化,俄罗斯数十亿美元石油化工公司项目取消

5月27日,据Chemweek报道,俄罗斯石油公司(Rosneft,俄油)在一份声明中称,该公司已经取消了被称为远东石油化工公司(Far Eastern Petrochemical Co.)的数十亿美元项

资讯1年前

因税收制度变化,俄罗斯数十亿美元石油化工公司项目取消

5月27日,据Chemweek报道,俄罗斯石油公司(Rosneft,俄油)在一份声明中称,该公司已经取消了被称为远东石油化工公司(Far Eastern Petrochemical Co.)的数十亿美元项

化工707

83

化工707

83

-

菲律宾宣布将停止进口外国垃圾

菲律宾宣布将停止进口外国垃圾

2021-07-20

-

因税收制度变化,俄罗斯数十亿美元石油化工公司项目取消

因税收制度变化,俄罗斯数十亿美元石油化工公司项目取消

2021-07-20

-

韩国一氢燃料储存罐发生爆炸

韩国一氢燃料储存罐发生爆炸

2021-07-20

-

探索工业转型发展新模式 山东工业已经进入动能转换的关键阶段

探索工业转型发展新模式 山东工业已经进入动能转换的关键阶段

2021-07-20

-

黄金也会生锈? 专家教你如何辨别黄金的真假

黄金也会生锈? 专家教你如何辨别黄金的真假

2021-07-20

-

国内制造业想要高质量发展 还需培养更多技能人才

国内制造业想要高质量发展 还需培养更多技能人才

2021-07-20